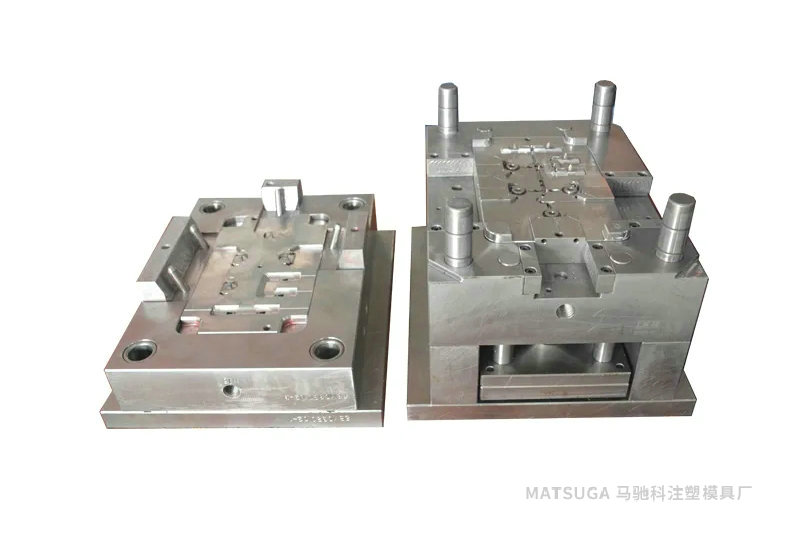

分流管注塑模具结构优化方案可行性分析,东莞市马驰科注塑模具加工厂表示注塑模具的结构方案与分流管在注塑模具中的摆放位置有关,不同的摆放位置就有不同的结构方案,不同结构方案具有不同的分型面、抽芯和脱模方式,就是浇注系统也是不相同的。有的摆放位置会使注塑模具结构变得非常复杂,有的摆放位置会使注塑模具结构相对简单些,有的摆放位置会使注塑模具结构完全处于失败的境地。

一、分流管注塑模具结构优化方案可行性分析

东莞市马驰科注塑模具加工厂对注塑模具结构优化方案论证的目的,就是要避免注塑模具结构方案产生失败和复杂化的后果,从而找到简单易行的结构方案,即优化结构方案。这一点在模具的结构设计中是十分重要的,千万不可忽视。

1.分流管注塑模具结构方案一

分流管注塑模具结构方案一,该方案是将分流管弯舌状的凹面朝下、凸面朝上的卧式放置,其分型面由弧形加折线组成。其主要原因是要避开分型面管嘴处的暗角形式“障碍体”,该“障碍体”会影响到成型后分流管的开闭模运动。前、后的斜向抽芯是为了成型分流管前5后6共11个Φ(6.5±0.1)mm的管嘴孔。右向的弧形抽芯是要将成型分流管弯舌状内腔的型芯进行抽芯,抽芯距离要大于弯舌内腔的深度92mm,才可将分流管脱模。流道和浇口设置在分流管弯香状的凸面上,熔体料流的冲击力会造成悬臂状成型分流管弯舌状内度的型芯下陷,从而导致注状的凸面上,格或玻损。三处抽芯后的分流管仍然会滞留在动这时需要脱模机构将分流管出动模型腔。

该方案的特点是定、动模成型分流管的外形。三处抽芯成型分流管11个(6.5±0.1)mm的管嘴孔和分流管的弯舌内腔。该方案的优点是分流管成型的结构十分紧凑,并且模具的闭合高度很低;分型面的选取正确无误;分流管上点浇口的痕迹较小。该方案的缺点是由于分流管的壁厚仅1mm,属于薄壁件,脱模机构用推杆抽芯距离太长并且易下陷,要将成型后在分流管弯舌内腔的型芯进行抽芯,将分流管从动模型腔中顶出时,也会因推杆的面积小将分流管顶变形,甚至顶破裂;右向弧形可采用齿轮与齿条副向下方作弧形运动的抽芯机构。因此,必须谨慎地使用该方案。

2.分流管注塑模具结构方案二

分流管注塑模具结构优化方案可行性分析,分流管注塑模具结构方案二,该方案是将分流管弯舌状的凹面朝前、凸面朝后的侧立式放置。该方案是以六个管嘴台阶的端面为定模,动、定模内的型腔以弧形折线组成的侧向分型面为前、后的抽芯。其上、下斜向抽芯是为成型分流管上6下5共11个管嘴Φ(6.5±0.1)mm的圆柱孔。将成型分流管弯舌状内腔的型芯进行右向弧形抽芯与脱模,并采用右向的弧形抽芯兼脱模机构。注塑模具的芯浇口可放置在六个管嘴中间一个管嘴的端面上,采用倾斜式流道和潜伏式点浇口的形式。该方案优点是:分型面选取正确无误,有效地避免了分型面在管嘴处抽芯时所产生的暗角形式“障碍体”;动模前、后的抽芯成型,可获得分流管正确的外形;以分流管弯舌内腔成型的型芯为抽芯兼脱模机构,既可成型分流管的内形又可使分流管脱模时不会产生变形。

该模具的闭合高度,只是较方案一的闭合高度高出了少许。该方案的缺点是成型分流管的11个Φ(6.5±0.1)mm管嘴圆柱孔的抽芯是上、下斜向抽芯的动作,难以实现。因为管嘴的抽芯方向与开闭模方向是倾斜的,由于定、动模不可能是倾斜方向开、闭模,这样也就很难实现管嘴孔的上、下斜向抽芯。若这11个φ(6.5±0.1)mm管嘴圆柱孔的轴线是垂直于分流管的对称平面,抽芯的动作便易于实现。问题是这11个(6.5±0.1)mm管嘴圆柱孔的线是垂直于分流管主体的梯形两侧腰,并且分流管脱模后需用手取出。由于难以实现11个Φ(6.5±0.1)mm管嘴圆柱孔的斜向抽芯,因此这是应该坚决舍弃的方案,也是将会导致注塑模具结构失败的方案。

3.分流管注塑模具结构方案三

分流管注塑模具结构方案三,该方案是将分流管弯舌状的凹面朝左、凸面朝右竖立式放置;动模内型腔以弧形折线组成的分型面为左、右方向的抽芯;其前、后方向斜向抽芯是为了成型分流管前6后5共11个管嘴Φ(6.5±0.1)mm的圆柱孔;将分流管在成型其弯舌内腔的型芯上进行弧形抽芯兼脱模,东莞市马驰科注塑模具加工厂采用了向下方作弧形运动的抽芯兼脱模机构;注塑模具的点浇口可设置在上端双圆弧形面的顶端上。该方案的优点是:分型面的选取正确无误,有效地避免了分型面在管嘴处抽芯时所产生的暗角形式“障碍体”;动模左、右的抽芯成型可获得分流管正确的外形;动模前、后的抽芯成型可获得分流管11个(6.5±0.1)mm的管嘴圆柱孔;以分流管弯舌内腔成型的型芯为弧形抽芯兼脱模机构,既可成型分流管的内形,又可使分流管脱模时不会产生变形;注塑模具抽芯和脱模机构十分紧凑。该方案的缺点是模具的闭合高度较方案一或方案二的闭合高度高出1~2倍。闭合高度高的原因主要是竖立式放置的结果,不过模具的闭合高度仍在设备允许的闭合高度范围之内,另可采用适当措施降低模具闭合的高度。

4.分流管注塑模具结构优化方案

分流管注塑模具结构优化方案可行性分析,东莞市马驰科注塑模具加工厂比较上述三个方案后,显而易见,方案一存在着推杆的面积不可能制作得太大而将分流管顶变形,甚至顶破的风险。再者分流管安装在服装之内,分流管上推杆的痕迹会磨破衣服,这也是不可取的;方案二有成型分流管11个Φ6.5mm±0.1mm管嘴孔的上、下斜向抽芯的动作难以实现的问题,因此肯定是不能使用的。那么,只有方案三才能确保分流管内、外形的正确成型和脱模不变形,方案三的不足是闭合高度高了一些,但还是在注射机允许的范围之内。故通过对上述三个方案比较后,方案三是合理和正确的选择。

全国服务热线

全国服务热线