一、概述

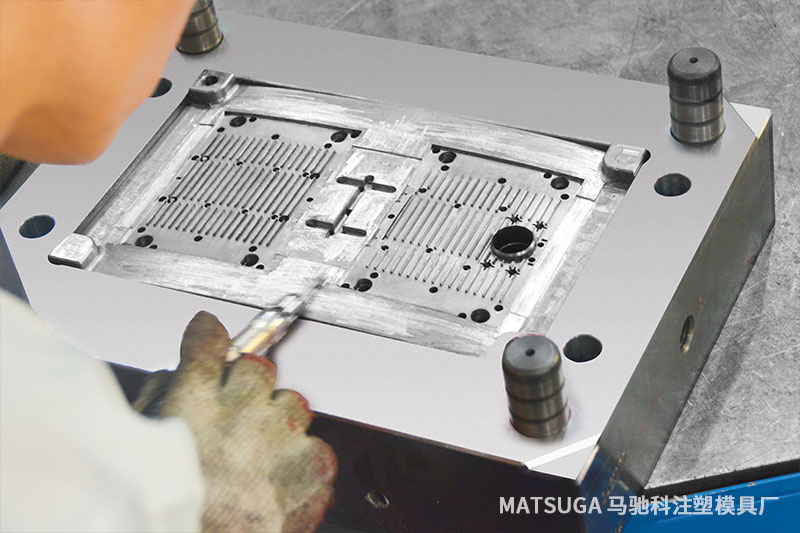

东莞市马驰科注塑模具厂为了节省材料,使加工方便简易并保证注塑模具有足够的寿命,模具一般有内模。内模即是除模架和其它功能部件外的部分,内模一般镶嵌在模架板上。内模一般采用冷作钢、热作钢、高速钢或塑胶模钢等合金材料制造,其它如合金钢、合金铝、石墨等新材料时有采用。大型模具为了精简注塑模具规格,一般定模型腔直接加工在定模型腔板上。

内模设计的要求如下。

①具有足够的强度、刚度,以承受塑料熔体的高压。②具有足够的硬度和耐磨性,以承受料流的摩擦;通常内模材料硬度应在HRC35以上。特别场合要求在HRC50~52以上。③材料抛光性能好,表面光滑美观,表面粗糙度要求在R.0.4以下。④切削加工性能好,工艺性能好。⑤便于维修,易损难加工处要考虑镶件结构。⑥有足够的精度,一般孔类零件配合精度达H7~H6,轴类达H6~H4.

二、内模材料的选择及其热处理

成型零部件指与塑料直接接触而成型制品的模具零部件,如型腔、型芯、滑块、镶件、斜顶、侧抽芯等。成型零部件的材质直接关系到注塑模具的质量、寿命,决定着塑料制品的外观及内在质量,必须十分慎重,一般要在合同规定的基础上,根据制品和注塑模具的要求及特点选用。

成型零部件材料的选用原则是:根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及注塑模具的制造条件和加工方法,以选用不同类型的钢材。

成型透明塑料制品的注塑模具,其型腔和型芯均需选用高镜面抛旋光性能的进口钢材,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160~200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40~50,H13类钢的硬度一般为HRC45~55。

对于制品外观质量要求高,长寿命、大批量生产的注塑模具,其成型零部件材料选择要求如下。①型腔需选用高镜面抛旋光性能的进口钢材,均为预硬状态,不需再进行热处理;表面进行氮化处理,0.13或P20+N类钢材,对生产批是不的模具,也可选用S50C、S55C等进口碳素钢。

外现质量要求一般的,其成型部件材料下。①小型、精密模具型腔和型芯均选用中档进口P20或P204类钢材。②大中型棋具,所成型塑料对钢材无特殊要求,型腔可途中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口碳素钢S50C、S55C等,也可选用国产塑料注塑模具钢。③对于蚀皮纹的型腔,当蚀纹时应争取避免选用P20+Ni类的2738(738)牌号。

东莞市马驰科注塑模具厂对无外观质量要求的内部结构件,成型材料对钢材亦无特殊要求时,其成型零部件材料选择要求如下。①对于大中型模具,型腔可选用低档的进口P20或P20+Ni类钢材,也可选用进口碳素钢S55C、S50C或国产P20或P20+Ni类塑料模具钢;型芯可选用进口或国产碳素钢。②对于小型模具,若产量较高,结构较复杂,型腔可选用低档的进口P20或P20+Ni类钢材,也可选用国产P20或P20+Ni类塑料模具钢;型芯可选用国产塑料模具钢。③对于结构较简单,产量不高的小型注塑模具,型腔型芯均可选用国产塑料模具钢或碳素钢。

成型含氟、氯等腐蚀性元素的塑料或各类添加了阻燃剂的塑料,若制品要求较高,内模可选用进口的耐蚀钢,要求选S136淬火至HRC50~52;要求一般的可选用国产的耐蚀钢。

成型对钢材有较强摩擦、冲击性的塑料,例如用来注射尼龙十玻璃纤维料的模具,须选用具有高耐磨、高抗热拉强度及高韧性等优点的进口或国产H13类钢材;可选SKD11,淬火至HRC56~58.成型镶件一般与所镶入的零件选用相同材料。对于注塑模具较排待却的部分或要求冷却效果较高的部分,镶件材料应选用被青铜或箱合金。

东莞市马驰科注塑模具厂对于注塑模具中参与成型的活动部件材料选择要求如下。①透明件应选用抛旋光性好的进口钢材。②非透明件,一般应选用硬度和强度较高的中档进口钢材,表面进行氮化处理,氮化层深度为0.15~0.2mm,硬度为HV700~900.③若注塑模具要求较低,也可选用低档进口钢材或国产钢材,氮化处理硬度一般为HV600~800.

硬模料的选用原则如下。①有耐蚀要求时选S136,淬火至HRC50~52.②有纤维料及耐磨性要求的注塑模具可选SKD11,淬火至HRC56~58.③有的耐磨要求的活动件,如斜顶、推块料可选8407,淬火至HRC43±2,再氮化使用。④较便宜的硬模可选用W302,淬火至HRC50~52.⑤对高寿命模具可考虑M2钢材。

三、主分型面

1.分型面的形状与类型

注塑模具上用以取出塑料制品和浇注系统凝料的可分离的接触表面,称为分型面。也称为合模面。分型面可以是平面、曲面或阶梯面,但应尽可能简单,以便于塑料制品成型和注塑模具制造。一般情况都是将简单的平面作为分型面,特殊情况下才采用复杂的形式。

注塑模具设计开始的一步就是选择分型面的位置,分型面的选择受塑件形状、壁厚、成型方法、后处理工序、尺寸精度、脱模方法、模具类型、模腔数目、模具排气、嵌件、浇口的位置以及成型机结构等因素的影响。对于注塑模具设计人员来说,分型面的正确选择对模具制造及操作有重要的影响。分型面有多种形式。

2.分型面的选取原则

选定分型面时,通常应考虑下列原则。

①分型面开设在制品截面轮廓的部位,以便于制品顺利脱模。②分型面应该选择在不影响塑件外观质量的部位,如四角或边缘,因分型面所产生的飞边应容易修整,防止由于分型面而造成过厚的飞边。③注塑机的推出机构在动模一侧,故分型面应尽量选在制品留在动模一侧的地方,将型芯设在动模板上,依靠塑件的抱紧力,塑件留在动模一侧;对于无型芯的型腔,应该将注塑模具型腔设在动模一侧,以便制品脱模。④分型面不影响塑件的尺寸精度。精度要求高的塑件部分,若被分型面所分割会由于合模不准确而造成尺寸上的误差。

⑤一般侧向分型抽芯机构的抽拔距离都较小,选择分型面时应将抽芯或分型距离长的一边放在动定模的开模方向上,短的一边作侧抽芯。⑥因侧向锁模力较小,对于投影面积较大的大型制品,应将投影面积大的全型面放在动定模合模的主平面上,投影面积小的分型面作侧向分型面。⑦分型面应尽量简单,避免采用复杂形状。⑧当分型面作为主要排气面时,应将分型面设计在料流末端,以利于排气。⑨在选择非平面分型面时,应有利于型腔加工和制品脱模。

本文出自东莞市马驰科精密制品有限公司转载请说明出处及链接

更多信息可以访问(http://www.machike.com)

全国服务热线

全国服务热线